Железобетонные изделия в современном строительстве уже далеко не ноу-хау. В нашей стране они начали применяться еще в советский период. Широко используются конструкции из железобетона и в наше время.

Железобетонные балки перекрытия и прочие конструкции изготавливаются на специальных заводах (КПД и ЖБИ) и поставляются на строительные объекты уже в виде готовых сегментов зданий.

Собираются такие изделия сваркой стыковой арматуры, после чего, межпанельные швы заделываются бетоном.

Преимущества и стадии изготовления сборных ж/б элементов

Железобетонные изделия обладают достаточно высокой прочностью, а применение ячеистых бетонов, снижает массу строительных материалов.

Железобетонные изделия обладают достаточно высокой прочностью, а применение ячеистых бетонов, снижает массу строительных материалов.

Кроме того, здания, построенные по такой технологии, менее чувствительны к сейсмической активности, чем классические кирпичные дома.

Массовое распространение сборной железобетон получил благодаря:

- совместимости с другими строительными материалами;

- полной механизации изготовления блоков;

- относительной дешевизне строительства;

- быстроте монтажа;

- повышению производительности труда;

- упрощению работ в зимний период;

- огнестойкости;

- экономии материалов на обустройство опалубки;

- постоянному улучшению качества материалов.

Производство железобетонных конструкций происходит в несколько этапов. Основные операции:

- изготовление металлического каркаса;

- подготовка бетонной смеси;

- армирование и формирование конструкции;

- ускоренное твердение.

Необходимую арматуру закупают на металлургических заводах и зачищают от ржавчины. Чистые прутки режут на стержни нужной длины и придают им форму на гибочных станках.

Подготовленные изделия собирают в сетки с помощью контактной сварки, а сетки — соединяют в каркасы.

Наиболее известным и широко применяемым в качестве именно стенового мелкоштучного материала, отвечающего требованиям по надежности и теплопроводности, можно назвать керамзитобетонный блок.

Наиболее известным и широко применяемым в качестве именно стенового мелкоштучного материала, отвечающего требованиям по надежности и теплопроводности, можно назвать керамзитобетонный блок.

Проектирование – основополагающий этап в изготовлении бетонных лестниц. На этом этапе вычисляется равномерный шаг, высота подъемов и зазор, требуемый на укладку отделочных материалов. О железобетонных лестницах читайте в этой статье.

Для армирования используют стальной горячекатаный гладкий металлопрокат (класса A-I) или с периодическим профилем (A-II, A-IV, A-IД и A-V). В производстве стройматериалов для Северных областей применяют арматуру классов Aт (IV, V и VI), которая обеспечивает надежность блоков при температуре -50 градусов.

Арматурные конструкции укладывают в формы и заливают жидким бетоном. Перед заполнением, на внутреннюю поверхность модели обязательно наносят смазочный материал, препятствующий налипанию застывающей массы.

Производство бетонных масс

Жидкий бетон приготавливают в бетоносмесительных цехах до получения однородной смеси. Дозирование ингредиентов производят по массе на установках с автоматическим и ручным приводом.

Жидкий бетон приготавливают в бетоносмесительных цехах до получения однородной смеси. Дозирование ингредиентов производят по массе на установках с автоматическим и ручным приводом.

При этом допускается отклонение не более 1% для воды и цемента, и не более 2% для заполнителей. Бетоносмесительные машины разделяют на гравитационные и принудительного смешивания.

Подвижные смеси изготавливают с помощью гравитационных устройств (бетон порциями поднимается на лопастях винта и, под действием собственной массы, падает и перемешивается). Время приготовления зависит от объема барабана и подвижности бетонной массы.

Для емкостей менее 500л время перемешивания составляет 1-1,5 минуты, а в барабанах от 1200 до2400 л приготовление бетона занимает около 3 минут.

Жесткий бетон лучше перемешивать в машинах принудительного действия. Наибольшее распространение среди таких устройств получили:

- противоточные смесители;

- роторные смесители турбинного типа.

В первых машинах горизонтальная чаша и смешивающие устройства вращаются в противоположные стороны. Готовая смесь выгружается через нижний люк чаши.

А в оборудовании турбинного типа при перемешивании вращается только центральный ротор с лопастями.

Мелкозернистый бетон приготавливают с помощью лопастных и шнековых смесителей с горизонтальным валом.

Для повышения производительности труда используются машины непрерывного действия, которые способны изготавливать от 30 до 120 куб. метров смеси в час. Более того, применение такого оборудования снижает удельные затраты на электроэнергию.

Заливка и сушка ж/б конструкций

Одним из основных качеств жидкого бетона является его удобоукладываемость – способность равномерно растекаться тонким слоем по основанию формы.

Одним из основных качеств жидкого бетона является его удобоукладываемость – способность равномерно растекаться тонким слоем по основанию формы.

Для того чтобы повысить механическую прочность изделий, заливаемую смесь уплотняют с применением различных вибромашин.

При изготовлении железобетонных конструкций, плотность укладки контролируют по коэффициенту уплотнения (отношение действительной плотности бетона к ее расчетному значению).

Уплотнение называют полным, если величина коэффициента равна 0,98…1. После качественного уплотнения, в материале остается не больше 2-3% воздушных пор.

Для каждой марки бетона существует своя интенсивность вибрирования, достигаемая правильным подбором частоты и амплитуды колебаний.

Изделия из жестких бетонных смесей уплотняют на стационарных резонансных низкочастотных виброплощадках с рабочей амплитудой 0,7 мм при частоте 25-30 Гц.

Для уплотнения мелкозернистых подвижных субстанций, амплитуду уменьшают до 0,15-0,4 мм, увеличивая частоту толчков до 50…150 единиц в секунду.

При этом, сами виброуплотняющие устройства могут быть:

- электромеханические;

- пневматические;

- электромагнитные.

Чаще всего на заводах можно встретить машины с механическим рабочим органом (эксцентриком) и приводным электродвигателем.

После заполнения формы, ж/б изделие отправляют в помещение для сушки. Твердение бетона может быть, как искусственным, так и естественным, которое можно ускорить, применив быстротвердеющие цементы и специальные добавки-ускорители.

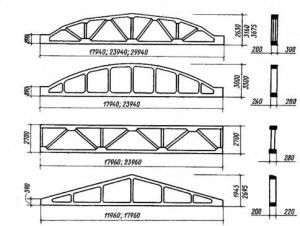

Предприятие-изготовитель утверждает производственно техническую документацию, которая регламентируется ГОСТом и определяет порядок изготовления стропильных и подстропильных балок на заводах ЖБК.

Предприятие-изготовитель утверждает производственно техническую документацию, которая регламентируется ГОСТом и определяет порядок изготовления стропильных и подстропильных балок на заводах ЖБК.

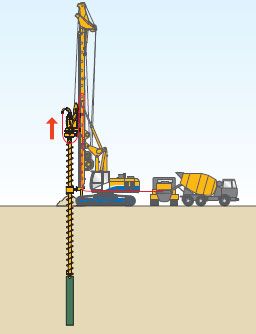

Для удешевления и снижения трудоемкости в условиях возведения построек на индивидуальных участках многие застройщики применяют ручные буры. О методиках создания буронабивных железобетонных свай читайте тут.

Чтобы получить 70%-ную прочность в природных условиях, нужно выдержать изделие в форме не менее 7 суток.

Для экономии занимаемых форм и производственных площадей, широко применяются технологии искусственного твердения.

Принудительное затвердевание сводится к температурно-влажностной обработке конструкции.

Тепловое воздействие позволяет увеличить скорость протекания химических реакций и повысить суточную (начальную) прочность бетона. Наиболее часто применяется прогрев изделий в паровоздушной среде с температурой 80…85 градусов, или метод воздействия насыщенного пара.

Разновидности и стоимость ж/б изделий

Современные ж/б конструкции классифицируются по назначению:

Современные ж/б конструкции классифицируются по назначению:

- для энергетического строительства (железобетонные опоры линий электропередач);

- для объектов дорожной инфраструктуры (бордюры и столбы);

- для строительства инженерных сетей (колодцы);

- для гражданского, административного и промышленного назначения.

Более подробно рассмотрим последнюю группу изделий, относящихся к строительным элементам зданий. Такие конструкции используются для возведения:

- фундаментов;

- каркасов домов;

- междуэтажных перекрытий;

- железобетонных лестниц, пролетов и площадок.

В номенклатуру сборочной ж/б продукции входят фундаментные стаканы, колоны, сборные железобетонные балки, сваи, прогоны, настилы, ж/б блоки для стен подвалов, панели, плиты и даже целые блок-комнаты с дверными и оконными проемами.

В зависимости от размеров, количества затраченного материала и формы железобетонных конструкций, цена одного изделия может варьироваться от нескольких сотен до нескольких десятков тысяч рублей.

Ж/б изделия широко востребованы на современных строительных площадках. А учитывая высокое качество и небольшую стоимость продукции, можно предположить, что номенклатура сборочного железобетона будет только расширяться.